బాటిల్ మేకింగ్ అచ్చుల విషయానికి వస్తే, ప్రజలు ఆలోచించే మొదటి విషయం ప్రారంభ అచ్చు, అచ్చు, నోటి అచ్చు మరియు దిగువ అచ్చు. బ్లోయింగ్ హెడ్ అచ్చు కుటుంబంలో సభ్యుడు అయినప్పటికీ, దాని చిన్న పరిమాణం మరియు తక్కువ ఖర్చు కారణంగా, ఇది అచ్చు కుటుంబానికి జూనియర్ మరియు ప్రజల దృష్టిని ఆకర్షించలేదు. బ్లోయింగ్ హెడ్ చిన్నది అయినప్పటికీ, దాని పనితీరును తక్కువ అంచనా వేయలేము. దీనికి ప్రసిద్ధ ఫంక్షన్ ఉంది. ఇప్పుడు దాని గురించి మాట్లాడుకుందాం:

ఒక బ్లోవర్లో ఎన్ని శ్వాసలు ఉన్నాయి?

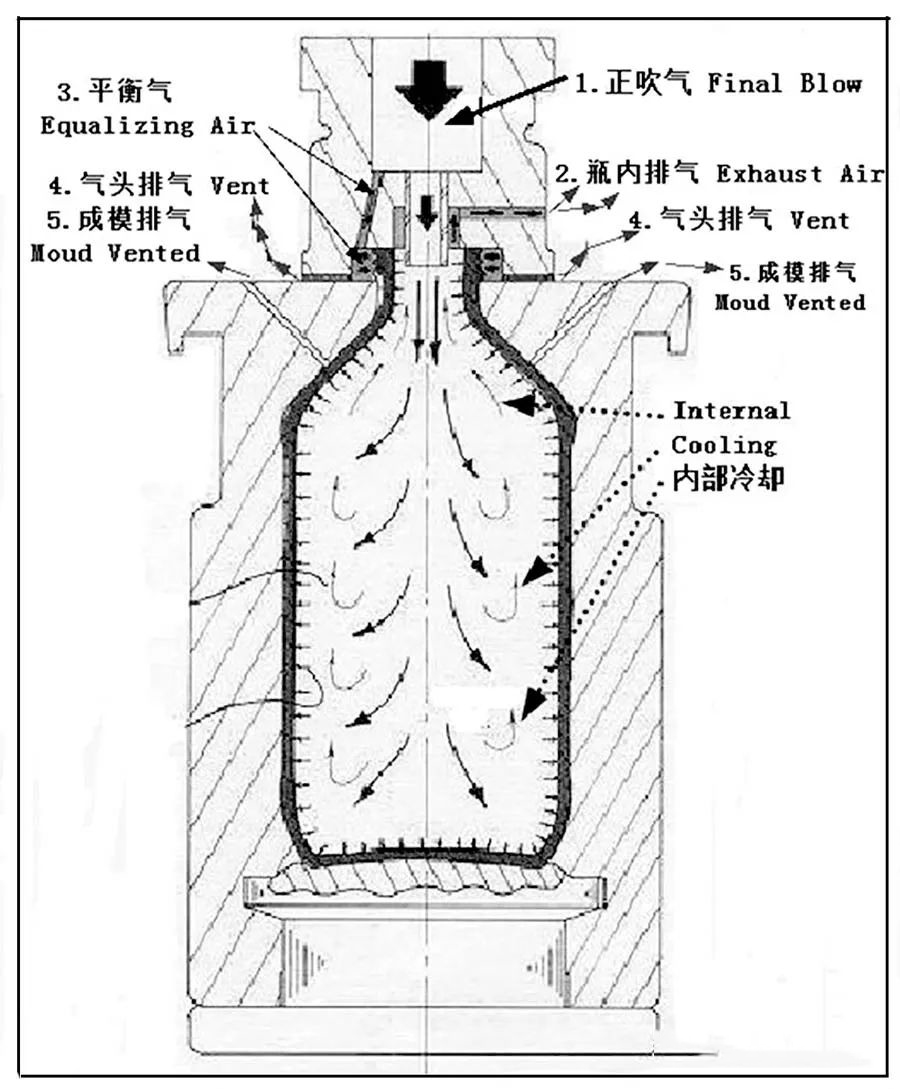

పేరు సూచించినట్లుగా, బ్లోయింగ్ హెడ్ యొక్క పనితీరు అది పెంచి మరియు ఏర్పడటానికి ప్రారంభ ఖాళీలోకి సంపీడన గాలిని చెదరగొట్టడం, కానీ థర్మోబాటిల్ బ్లోయింగ్ హెడ్తో సహకరించడానికి, గాలి యొక్క అనేక తంతువులు ఎగిరిపోతాయి, మూర్తి 1 చూడండి.

బ్లోయింగ్ పద్ధతిలో ఎలాంటి గాలి ఉందో చూద్దాం:

1. ఫైనల్ బ్లో: ప్రారంభ అచ్చు స్థావరాన్ని నాలుగు గోడలు మరియు అచ్చు యొక్క దిగువకు దగ్గరగా చేయడానికి, చివరకు థర్మో బాటిల్ ఆకారాన్ని తయారు చేయండి;

2.

3. ఇది నేరుగా పాజిటివ్ బ్లోయింగ్ భాగం నుండి బాటిల్ నోటికి అనుసంధానించబడి ఉంది. ఈ గాలి బాటిల్ యొక్క నోటిని వైకల్యం నుండి రక్షించడం. దీనిని పరిశ్రమలో సమం గాలిని పిలుస్తారు;

.

5. సానుకూల బ్లోయింగ్ శక్తితో నడిచే, పెరిగిన ఖాళీ అచ్చుకు దగ్గరగా ఉంటుంది. ఈ సమయంలో, ఖాళీ మరియు అచ్చు మధ్య ఉన్న ప్రదేశంలో వాయువు పిండి, అచ్చు యొక్క సొంత ఎగ్జాస్ట్ హోల్ లేదా వాక్యూమ్ ఎజెక్టర్ గుండా వెళుతుంది. ఈ స్థలంలో గాలి పరిపుష్టిని సృష్టించకుండా మరియు ఏర్పడే వేగాన్ని తగ్గించడానికి గ్యాస్ నిరోధించడానికి వెలుపల (అచ్చు వెంటెడ్).

ముఖ్యమైన తీసుకోవడం మరియు ఎగ్జాస్ట్పై ఈ క్రిందివి కొన్ని గమనికలు.

2. పాజిటివ్ బ్లోయింగ్ యొక్క ఆప్టిమైజేషన్:

ప్రజలు తరచుగా యంత్రం యొక్క వేగం మరియు సామర్థ్యాన్ని పెంచమని అడుగుతారు, మరియు సరళమైన సమాధానం: సానుకూల ing దడం యొక్క ఒత్తిడిని పెంచండి మరియు దానిని పరిష్కరించవచ్చు.

కానీ అది అలా కాదు. మేము మొదటి నుండి అధిక పీడనంతో గాలిని ing దడం, ఎందుకంటే ప్రారంభ అచ్చు ఖాళీ ఈ సమయంలో అచ్చు గోడతో సంబంధం కలిగి ఉండదు, మరియు అచ్చు దిగువ భాగం ఖాళీని కలిగి ఉండదు. ఖాళీ పెద్ద ప్రభావ శక్తిని ఉత్పత్తి చేస్తుంది, ఇది ఖాళీగా నష్టం కలిగిస్తుంది. అందువల్ల, సానుకూల బ్లోయింగ్ ప్రారంభమైనప్పుడు, మొదట తక్కువ వాయు పీడనంతో ఎగిరిపోవాలి, తద్వారా ప్రారంభ అచ్చు ఖాళీగా ఎగిరిపోతుంది మరియు అచ్చు గోడకు మరియు దిగువకు దగ్గరగా ఉంటుంది. గ్యాస్, థర్మోస్లో ప్రసరించే ఎగ్జాస్ట్ శీతలీకరణను ఏర్పరుస్తుంది. ఆప్టిమైజేషన్ ప్రక్రియ ఈ క్రింది విధంగా ఉంది:.

1 పాజిటివ్ బ్లోయింగ్ ప్రారంభంలో, సానుకూల ing దడం ఖాళీని పేల్చివేసి, ఆపై అచ్చు గోడకు అంటుకుంటుంది. ఈ దశలో తక్కువ వాయు పీడనం (ఉదా. 1.2kg/cm²) ఉపయోగించాలి, ఇది సానుకూల బ్లోయింగ్ సమయ వ్యవధిలో 30% వాటాను కలిగి ఉంటుంది,

2. తరువాతి దశలో, థర్మోస్ యొక్క అంతర్గత శీతలీకరణ కాలం జరుగుతుంది. సానుకూల బ్లోయింగ్ గాలి అధిక వాయు పీడనాన్ని (2.6kg/cm² వంటివి) ఉపయోగించవచ్చు మరియు కాల వ్యవధిలో పంపిణీ 70%. థర్మోస్ గాలిలోకి అధిక పీడనాన్ని వీస్తున్నప్పుడు, చల్లబరచడానికి యంత్రం వెలుపల వెళ్ళేటప్పుడు.

పాజిటివ్ బ్లోయింగ్ యొక్క ఈ రెండు-దశల ఆప్టిమైజేషన్ విధానం ప్రారంభ ఖాళీని పేల్చివేయడం ద్వారా థర్మోబాటిల్ ఏర్పడటాన్ని నిర్ధారించడమే కాకుండా, అచ్చులో ఉన్న థర్మోబాటిల్ యొక్క వేడిని యంత్రం వెలుపల త్వరగా విడుదల చేస్తుంది.

థర్మల్ బాటిల్స్ యొక్క ఎగ్జాస్ట్ను బలోపేతం చేయడానికి మూడు సైద్ధాంతిక ఆధారం

కొంతమంది శీతలీకరణ గాలిని పెంచగలిగినంత కాలం వేగాన్ని పెంచమని అడుగుతారు?

నిజానికి, అది కాదు. ప్రారంభ అచ్చు ఖాళీని అచ్చులో ఉంచిన తరువాత, దాని లోపలి ఉపరితల ఉష్ణోగ్రత ఇంకా 1160 ° C [1] వరకు ఎక్కువగా ఉందని మాకు తెలుసు, ఇది దాదాపు GOB ఉష్ణోగ్రత వలె ఉంటుంది. అందువల్ల, యంత్రం యొక్క వేగాన్ని పెంచడానికి, శీతలీకరణ గాలిని పెంచడంతో పాటు, థర్మోస్ లోపల వేడిని విడుదల చేయడం కూడా అవసరం, ఇది థర్మోస్ యొక్క వైకల్యాన్ని నివారించడానికి మరియు యంత్రం యొక్క వేగాన్ని పెంచడానికి కీలలో ఒకటి.

అసలు ఎమ్హార్ట్ సంస్థ యొక్క పరిశోధన మరియు పరిశోధనల ప్రకారం, అచ్చు స్థలంలో వేడి వెదజల్లడం ఈ క్రింది విధంగా ఉంది: అచ్చు వేడి వెదజల్లడం 42% (అచ్చుకు బదిలీ చేయబడింది), దిగువ వేడి వెదజల్లడం 16% (దిగువ ప్లేట్) కు కారణమవుతుంది (దిగువ ప్లేట్), సానుకూల బ్లోయింగ్ హీట్ వెదజల్లడం 22% (తుది. 7% (అంతర్గత శీతలీకరణ) [2].

సానుకూల బ్లోయింగ్ గాలి యొక్క అంతర్గత శీతలీకరణ మరియు వేడి వెదజల్లడం 7%మాత్రమే ఉన్నప్పటికీ, థర్మోస్లో ఉష్ణోగ్రత యొక్క శీతలీకరణలో ఇబ్బంది ఉంది. అంతర్గత శీతలీకరణ చక్రం యొక్క ఉపయోగం మాత్రమే పద్ధతి, మరియు ఇతర శీతలీకరణ పద్ధతులు భర్తీ చేయడం కష్టం. ఈ శీతలీకరణ ప్రక్రియ హై-స్పీడ్ మరియు మందపాటి-దిగువ సీసాలకు ఉపయోగపడుతుంది.

అసలు ఎమ్హార్ట్ కంపెనీ పరిశోధన ప్రకారం, థర్మోస్ నుండి డిశ్చార్జ్ చేయబడిన వేడి 130% పెరిగితే, వివిధ బాటిల్ ఆకారాల ప్రకారం యంత్ర వేగాన్ని పెంచే అవకాశం 10% కంటే ఎక్కువ. . థర్మోస్లో శీతలీకరణ ఎంత ముఖ్యమో చూడవచ్చు!

థర్మోస్ నుండి నేను ఎక్కువ వేడిని ఎలా విడుదల చేయగలను?

ఎగ్జాస్ట్ గ్యాస్ యొక్క పరిమాణాన్ని సర్దుబాటు చేయడానికి బాటిల్ మేకింగ్ మెషిన్ ఆపరేటర్ కోసం ఎగ్జాస్ట్ హోల్ ప్లేట్ రూపొందించబడింది. ఇది వృత్తాకార ప్లేట్, దానిపై 5-7 రంధ్రాలు దానిపై డ్రిల్లింగ్ చేయబడ్డాయి మరియు ఎయిర్ బ్లోయింగ్ హెడ్ బ్రాకెట్ లేదా ఎయిర్ హెడ్ మీద స్క్రూలతో పరిష్కరించబడతాయి. ఉత్పత్తి యొక్క పరిమాణం, ఆకారం మరియు బాటిల్ తయారీ ప్రక్రియ ప్రకారం వినియోగదారు బిలం రంధ్రం యొక్క పరిమాణాన్ని సహేతుకంగా సర్దుబాటు చేయవచ్చు.

పై వివరణ ప్రకారం, సానుకూల బ్లోయింగ్ సమయంలో శీతలీకరణ కాల వ్యవధిని (అంతర్గత శీతలీకరణ) ఆప్టిమైజ్ చేయడం సంపీడన గాలి యొక్క ఒత్తిడిని పెంచుతుంది మరియు ఎగ్జాస్ట్ శీతలీకరణ యొక్క వేగం మరియు ప్రభావాన్ని మెరుగుపరుస్తుంది.

3 ఎలక్ట్రానిక్ టైమింగ్లో సానుకూల బ్లోయింగ్ సమయాన్ని పొడిగించడానికి ప్రయత్నించండి,

4 బ్లోయింగ్ ప్రక్రియలో, గాలి దాని సామర్థ్యాన్ని మెరుగుపరచడానికి లేదా “చల్లని గాలి” ను చెదరగొట్టడానికి ఉపయోగిస్తుంది. ఈ రంగంలో నైపుణ్యం ఉన్నవారు నిరంతరం కొత్త సాంకేతికతలను అన్వేషిస్తున్నారు.

జాగ్రత్తగా ఉండండి:

నొక్కడం .

4. కంట్రోల్ బాటిల్ యొక్క మొత్తం ఎత్తు

ఈ అంశాన్ని చూస్తే, కొంతమంది గ్లాస్ బాటిల్ యొక్క ఎత్తు డై + అచ్చు అని అడుగుతారు, ఇది ing దడం తలతో పెద్దగా సంబంధం లేదు. నిజానికి, ఇది అలా కాదు. బాటిల్ తయారీదారు దీనిని అనుభవించాడు: మధ్య మరియు రాత్రి షిఫ్టుల సమయంలో ing దడం తల గాలిని వీచేటప్పుడు, రెడ్ థర్మోస్ సంపీడన గాలి చర్యలో పైకి కదులుతుంది మరియు ఈ కదిలే దూరం గాజు బాటిల్ను మారుస్తుంది. యొక్క ఎత్తు. ఈ సమయంలో, గ్లాస్ బాటిల్ యొక్క ఎత్తుకు సూత్రాన్ని మార్చాలి: అచ్చు + మోల్డింగ్ + హాట్ బాటిల్ నుండి దూరం. గ్లాస్ బాటిల్ యొక్క మొత్తం ఎత్తు బ్లోయింగ్ హెడ్ యొక్క చివరి ముఖం యొక్క లోతు సహనం ద్వారా ఖచ్చితంగా హామీ ఇవ్వబడుతుంది. ఎత్తు ప్రమాణాన్ని మించి ఉండవచ్చు.

ఉత్పత్తి ప్రక్రియలో దృష్టిని ఆకర్షించడానికి రెండు పాయింట్లు ఉన్నాయి:

1. బ్లోయింగ్ హెడ్ హాట్ బాటిల్ ధరిస్తుంది. అచ్చు మరమ్మతులు చేయబడినప్పుడు, అచ్చు లోపలి చివర ముఖం మీద బాటిల్ నోటి ఆకారపు మార్కుల వృత్తం ఉందని తరచుగా కనిపిస్తుంది. గుర్తు చాలా లోతుగా ఉంటే, అది బాటిల్ యొక్క మొత్తం ఎత్తును ప్రభావితం చేస్తుంది (బాటిల్ చాలా పొడవుగా ఉంటుంది), మూర్తి 3 మిగిలి చూడండి. మరమ్మతు చేసేటప్పుడు సహనాలను నియంత్రించడానికి జాగ్రత్తగా ఉండండి. మరొక సంస్థ దాని లోపల ఒక రింగ్ (స్టాపర్ రింగ్) ను ప్యాడ్ చేస్తుంది, ఇది లోహం లేదా లోహేతర పదార్థాలను ఉపయోగిస్తుంది మరియు గాజు బాటిల్ యొక్క ఎత్తును నిర్ధారించడానికి క్రమం తప్పకుండా భర్తీ చేయబడుతుంది.

బ్లోయింగ్ హెడ్ అచ్చుపై నొక్కడానికి అధిక పౌన frequency పున్యంలో పదేపదే పైకి క్రిందికి కదులుతుంది, మరియు ing దడం తల యొక్క చివరి ముఖం ఎక్కువసేపు ధరిస్తారు, ఇది పరోక్షంగా బాటిల్ యొక్క ఎత్తును కూడా ప్రభావితం చేస్తుంది. సేవా జీవితం, గ్లాస్ బాటిల్ యొక్క మొత్తం ఎత్తును నిర్ధారించుకోండి.

5. తల చర్య మరియు సంబంధిత సమయం మధ్య సంబంధం

ఆధునిక బాటిల్ మేకింగ్ మెషీన్లలో ఎలక్ట్రానిక్ టైమింగ్ విస్తృతంగా ఉపయోగించబడింది, మరియు ఎయిర్ హెడ్ మరియు పాజిటివ్ బ్లోయింగ్ కొన్ని చర్యలతో వరుస పరస్పర సంబంధాలను కలిగి ఉంటాయి:

1 ఫైనల్ బ్లో ఆన్

పాజిటివ్ బ్లోయింగ్ యొక్క ప్రారంభ సమయాన్ని గాజు బాటిల్ యొక్క పరిమాణం మరియు ఆకారం ప్రకారం నిర్ణయించాలి. పాజిటివ్ బ్లోయింగ్ తెరవడం 5-10 ° తరువాత.

బ్లోయింగ్ హెడ్ కొద్దిగా బాటిల్ స్థిరీకరణ ప్రభావాన్ని కలిగి ఉంటుంది

కొన్ని పాత బాటిల్ మేకింగ్ మెషీన్లలో, అచ్చు తెరవడం మరియు మూసివేయడం యొక్క న్యూమాటిక్ కుషనింగ్ ప్రభావం మంచిది కాదు, మరియు అచ్చు తెరిచినప్పుడు హాట్ బాటిల్ ఎడమ మరియు కుడి వైపుకు కదిలిస్తుంది. అచ్చు తెరిచినప్పుడు మేము గాలి తల కింద గాలిని కత్తిరించవచ్చు, కాని గాలి తలపై గాలి ఆన్ చేయబడలేదు. ఈ సమయంలో, ఎయిర్ హెడ్ ఇప్పటికీ అచ్చుపైనే ఉంటుంది, మరియు అచ్చు తెరిచినప్పుడు, అది గాలి తలతో కొద్దిగా లాగడం ఘర్షణను ఉత్పత్తి చేస్తుంది. ఫోర్స్, ఇది అచ్చు తెరవడానికి మరియు బఫరింగ్కు సహాయం చేసే పాత్రను పోషిస్తుంది. సమయం: అచ్చు తెరవడం కంటే ఎయిర్ హెడ్ 10 ° తరువాత ఉంటుంది.

తల ఎత్తు బ్లోయింగ్ యొక్క ఏడు సెట్టింగ్

మేము గ్యాస్ హెడ్ స్థాయిని సెట్ చేసినప్పుడు, సాధారణ ఆపరేషన్:

1 అచ్చు మూసివేయబడిన తరువాత, గాలి బ్లోయింగ్ హెడ్ బ్రాకెట్ నొక్కినప్పుడు గాలి తల మునిగిపోవడం అసాధ్యం. పేలవమైన ఫిట్ తరచుగా గాలి తల మరియు అచ్చు మధ్య అంతరాన్ని కలిగిస్తుంది.

అచ్చు తెరిచినప్పుడు, బ్లోయింగ్ హెడ్ బ్రాకెట్ను కొట్టడం వల్ల బ్లోయింగ్ హెడ్ చాలా లోతుగా పడిపోతుంది ఫలితంగా, యంత్రాంగం దుస్తులు ధరిస్తుంది లేదా అచ్చు నష్టాన్ని కలిగిస్తుంది. GOB బాటిల్ మేకింగ్ మెషీన్లో, సాధారణ ఎయిర్ హెడ్ (రన్ బ్లోహెడ్స్) కంటే తక్కువగా ఉండే ప్రత్యేక సెటప్ బ్లోహెడ్స్ (సెటప్ బ్లోహెడ్స్) ను ఉపయోగించమని సిఫార్సు చేయబడింది, సున్నా నుండి మైనస్ సున్నా .8 మిమీ వరకు. ఉత్పత్తి యొక్క పరిమాణం, ఆకారం మరియు ఏర్పడే పద్ధతి వంటి సమగ్ర కారకాల ప్రకారం గాలి తల ఎత్తు యొక్క అమరికను పరిగణించాలి.

సెట్ గ్యాస్ హెడ్ను ఉపయోగించడం యొక్క ప్రయోజనాలు:

1 శీఘ్ర సెటప్ సమయాన్ని ఆదా చేస్తుంది,

యాంత్రిక పద్ధతి యొక్క సెట్టింగ్, ఇది స్థిరమైన మరియు ప్రామాణికమైనది,

3 ఏకరీతి సెట్టింగులు లోపాలను తగ్గిస్తాయి,

ఇది బాటిల్ తయారీ విధానం మరియు అచ్చుకు నష్టాన్ని తగ్గిస్తుంది.

సెట్టింగ్ కోసం గ్యాస్ హెడ్ను ఉపయోగిస్తున్నప్పుడు, స్పష్టమైన పెయింట్ లేదా కంటికి కనిపించే సంఖ్యలతో చెక్కబడిన స్పష్టమైన సంకేతాలు ఉండాలి, తద్వారా సాధారణ గ్యాస్ తలతో గందరగోళాన్ని నివారించడానికి మరియు బాటిల్ మేకింగ్ మెషీన్లో పొరపాటున ఇన్స్టాల్ చేసిన తర్వాత నష్టాలను కలిగిస్తుంది.

8. బ్లోయింగ్ హెడ్ను యంత్రంలో ఉంచే ముందు క్రమాంకనం

బ్లోయింగ్ హెడ్లో పాజిటివ్ బ్లోయింగ్ (ఫైనల్ బ్లో), శీతలీకరణ సైకిల్ ఎగ్జాస్ట్ (ఎగ్జాస్ట్ ఎయిర్), బ్లోయింగ్ హెడ్ ఎండ్ ఫేస్ ఎగ్జాస్ట్ (బిలం) మరియు సానుకూల బ్లోయింగ్ ప్రక్రియలో గాలిని సమం చేస్తుంది (గాలిని సమం చేయడం) ఉన్నాయి. నిర్మాణం చాలా క్లిష్టమైనది మరియు ముఖ్యమైనది, మరియు దానిని నగ్న కన్నుతో గమనించడం కష్టం. అందువల్ల, కొత్త బ్లోవర్ లేదా మరమ్మత్తు తరువాత, ప్రతి ఛానెల్ యొక్క తీసుకోవడం మరియు ఎగ్జాస్ట్ పైపులు సున్నితంగా ఉన్నాయో లేదో తనిఖీ చేయడానికి ప్రత్యేక పరికరాలతో పరీక్షించడం మంచిది, తద్వారా ప్రభావం గరిష్ట విలువకు చేరుకుందని నిర్ధారించుకోండి. సాధారణ విదేశీ కంపెనీలకు ధృవీకరించడానికి ప్రత్యేక పరికరాలు ఉన్నాయి. స్థానిక పరిస్థితుల ప్రకారం మేము తగిన గ్యాస్ హెడ్ క్రమాంకనం పరికరాన్ని కూడా చేయవచ్చు, ఇది ప్రధానంగా ఆచరణాత్మకమైనది. సహోద్యోగులు దీనిపై ఆసక్తి కలిగి ఉంటే, వారు పేటెంట్ను సూచించవచ్చు [4]: ఇంటర్నెట్లో ద్వంద్వ-దశల బ్లోహెడ్ను పరీక్షించడానికి పద్ధతి మరియు ఉపకరణం.

గ్యాస్ హెడ్ యొక్క సంభావ్య సంబంధిత లోపాలు

సానుకూల దెబ్బ మరియు బ్లో హెడ్ యొక్క పేలవమైన అమరిక కారణంగా లోపాలు:

1 బ్లో అవుట్ ఫినిష్

అభివ్యక్తి: బాటిల్ యొక్క నోరు ఉబ్బిన (ఉబ్బెత్తు), కారణం: బ్లోయింగ్ హెడ్ యొక్క బ్యాలెన్స్ గాలి నిరోధించబడింది లేదా పనిచేయదు.

2 క్రిజ్డ్ సీలింగ్ ఉపరితలం

స్వరూపం: బాటిల్ నోటి పై అంచున నిస్సార పగుళ్లు, కారణం, కారణం: ing దడం తల యొక్క లోపలి ముగింపు ముఖం తీవ్రంగా ధరిస్తుంది, మరియు వేడి బాటిల్ ing దడం వంటివి పైకి కదులుతాయి మరియు ఇది ప్రభావం వల్ల వస్తుంది.

3 బెంట్ మెడ

పనితీరు: బాటిల్ యొక్క మెడ వంపుతిరిగిన మరియు సూటిగా లేదు. కారణం ఏమిటంటే, గాలి బ్లోయింగ్ తల వేడిని అలసిపోవడానికి మృదువైనది కాదు మరియు వేడి పూర్తిగా విడుదల చేయబడదు, మరియు వేడి బాటిల్ మృదువుగా ఉంటుంది మరియు బిగించిన తర్వాత వైకల్యం చెందుతుంది.

4 బ్లో పైప్ మార్క్

లక్షణాలు: బాటిల్ మెడ లోపలి గోడపై గీతలు ఉన్నాయి. కారణం: వీచే ముందు, బ్లోయింగ్ పైపు బాటిల్ లోపలి గోడపై ఏర్పడిన బ్లోయింగ్ పైప్ గుర్తును తాకుతుంది.

5 శరీరాన్ని ఎగిరిపోలేదు

లక్షణాలు: బాటిల్ బాడీ తగినంతగా ఏర్పడదు. కారణాలు: పాజిటివ్ బ్లోయింగ్, ఎగ్జాస్ట్ యొక్క ఎగ్జాస్ట్ హోల్స్ యొక్క ఎగ్జాస్ట్ యొక్క అడ్డంకి లేదా సక్రమంగా సర్దుబాటు చేయడానికి తగినంత గాలి పీడనం లేదా చాలా తక్కువ సమయం.

6 భుజం ఎగిరిపోలేదు

పనితీరు: గ్లాస్ బాటిల్ పూర్తిగా ఏర్పడదు, ఫలితంగా బాటిల్ భుజం వైకల్యం వస్తుంది. కారణాలు: హాట్ బాటిల్లో తగినంత శీతలీకరణ, ఎగ్జాస్ట్ ప్లేట్ యొక్క ఎగ్జాస్ట్ హోల్ యొక్క ఎగ్జాస్ట్ యొక్క ప్రతిష్టంభన లేదా సరికాని సర్దుబాటు మరియు వేడి బాటిల్ యొక్క మృదువైన భుజం.

7 అర్హత లేని నిలువు (బాటిల్ క్రూకెడ్) (లీనర్)

పనితీరు: బాటిల్ నోరు యొక్క మధ్య రేఖ మరియు బాటిల్ దిగువ భాగంలో నిలువు వరుస మధ్య విచలనం, కారణం: హాట్ బాటిల్ లోపల శీతలీకరణ సరిపోదు, దీనివల్ల వేడి బాటిల్ చాలా మృదువుగా ఉంటుంది, మరియు హాట్ బాటిల్ ఒక వైపుకు వంగి ఉంటుంది, దీనివల్ల మధ్య మరియు వైకల్యం నుండి వైద్యం ఉంటుంది.

పైన పేర్కొన్నది నా వ్యక్తిగత అభిప్రాయం, దయచేసి నన్ను సరిదిద్దండి.

పోస్ట్ సమయం: సెప్టెంబర్ -28-2022