గాజు రూపకల్పనను సమగ్రంగా పరిగణించాల్సిన అవసరం ఉంది: ఉత్పత్తి మోడలింగ్ భావన (సృజనాత్మకత, లక్ష్యం, ప్రయోజనం), ఉత్పత్తి సామర్థ్యం, పూరక రకం, రంగు, ఉత్పత్తి సామర్థ్యం మొదలైనవి. ఒక గాజు బాటిల్ ఎలా అభివృద్ధి చెందిందో చూద్దాం.

కస్టమర్ నిర్దిష్ట అవసరాలు:

1. సౌందర్య సాధనాలు - ఎసెన్స్ బాటిల్స్

2. పారదర్శక గాజు

3. 30 ఎంఎల్ ఫిల్లింగ్ సామర్థ్యం

4, రౌండ్, సన్నని చిత్రం మరియు మందపాటి దిగువ

5. ఇది డ్రాప్పర్ కలిగి ఉంటుంది మరియు లోపలి ప్లగ్ ఉంటుంది

6.

కింది సూచనలు ఇవ్వబడ్డాయి:

1. ఇది సారాంశం యొక్క అధిక-స్థాయి ఉత్పత్తి కాబట్టి, అధిక తెల్ల గాజును ఉపయోగించమని సిఫార్సు చేయబడింది

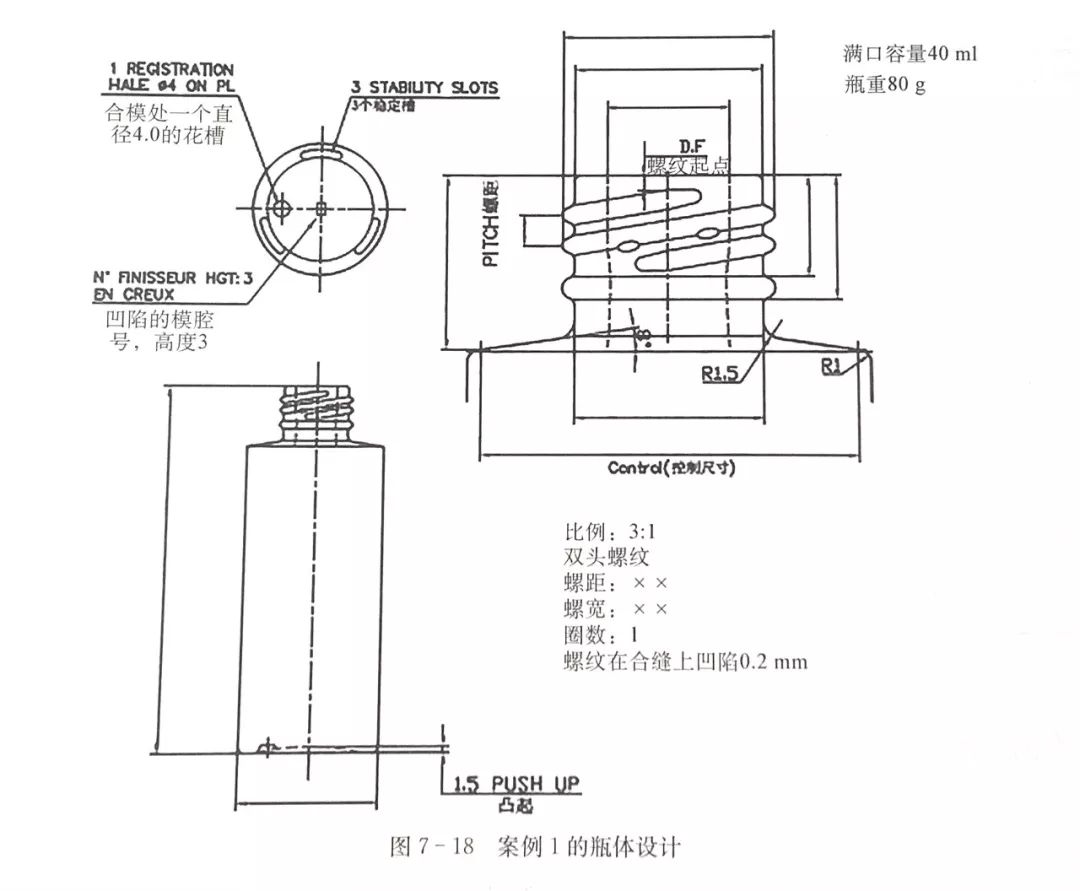

2. ఫిల్లింగ్ సామర్థ్యం 30 ఎంఎల్ ఉండాలి అని పరిగణనలోకి తీసుకుంటే, పూర్తి నోరు కనీసం 40 ఎంఎల్ సామర్థ్యం ఉండాలి

3. గ్లాస్ బాటిల్ యొక్క ఎత్తుకు వ్యాసం యొక్క నిష్పత్తి 0.4 అని మేము సిఫార్సు చేస్తున్నాము, ఎందుకంటే బాటిల్ చాలా సన్నగా ఉంటే, అది ఉత్పత్తి ప్రక్రియలో మరియు నింపేటప్పుడు బాటిల్ సులభంగా పోయడానికి కారణమవుతుంది.

4. వినియోగదారులకు మందపాటి దిగువ రూపకల్పన అవసరమని పరిగణనలోకి తీసుకుంటే, మేము 2 యొక్క బరువు నుండి వాల్యూమ్ నిష్పత్తిని అందిస్తాము.

5. కస్టమర్ బిందు నీటిపారుదలని కలిగి ఉండాల్సిన అవసరం ఉందని పరిగణనలోకి తీసుకుంటే, బాటిల్ నోరు స్క్రూ దంతాలతో రూపొందించాలని మేము సిఫార్సు చేస్తున్నాము. మరియు సరిపోయే లోపలి ప్లగ్ ఉన్నందున, బాటిల్ నోటి యొక్క లోపలి వ్యాసం నియంత్రణ చాలా ముఖ్యం. లోపలి వ్యాసం నియంత్రణ లోతును నిర్ణయించడానికి మేము వెంటనే లోపలి ప్లగ్ యొక్క నిర్దిష్ట డ్రాయింగ్లను కోరింది.

6.

కస్టమర్లతో కమ్యూనికేట్ చేసిన తరువాత, నిర్దిష్ట ఉత్పత్తి డ్రాయింగ్లను తయారు చేయండి

కస్టమర్ ఉత్పత్తి డ్రాయింగ్ను ధృవీకరించినప్పుడు మరియు అచ్చు రూపకల్పనను వెంటనే ప్రారంభించినప్పుడు, మేము ఈ క్రింది అంశాలకు ప్రత్యేక శ్రద్ధ వహించాలి:

1. ప్రారంభ అచ్చు రూపకల్పన కోసం, అదనపు సామర్థ్యం సాధ్యమైనంత చిన్నదిగా ఉండాలి, తద్వారా బాటిల్ దిగువ మందం ఉండేలా. అదే సమయంలో, సన్నని భుజంపై శ్రద్ధ చూపడం కూడా అవసరం, కాబట్టి ప్రాథమిక అచ్చు యొక్క భుజం భాగాన్ని వీలైనంత ఫ్లాట్గా ఉండేలా రూపొందించాలి.

2. కోర్ ఆకారం కోసం, కోర్ను వీలైనంత సరళంగా తయారు చేయడం అవసరం, ఎందుకంటే స్ట్రెయిట్ బాటిల్ నోటి యొక్క అంతర్గత గాజు పంపిణీ తరువాతి లోపలి ప్లగ్తో సరిపోతుందని నిర్ధారించుకోవడం అవసరం, మరియు సన్నని భుజం చాలా పొడవైన కోర్ యొక్క సరళమైన శరీరం వల్ల సంభవించదని నిర్ధారించుకోవడం కూడా అవసరం.

అచ్చు రూపకల్పన ప్రకారం, అచ్చుల సమితి మొదట తయారు చేయబడుతుంది, ఇది డబుల్ డ్రాప్ అయితే, అది రెండు సెట్ల అచ్చులు, ఇది మూడు చుక్క అయితే, అది మూడు-ముక్కల అచ్చు అవుతుంది, మరియు మొదలైనవి. ఈ అచ్చుల సమితి ఉత్పత్తి మార్గంలో ట్రయల్ ఉత్పత్తికి ఉపయోగించబడుతుంది. ట్రయల్ ఉత్పత్తి చాలా ముఖ్యమైనది మరియు అవసరమని మేము నమ్ముతున్నాము, ఎందుకంటే ట్రయల్ ఉత్పత్తి ప్రక్రియలో మనం నిర్ణయించాల్సిన అవసరం ఉంది:

1. అచ్చు రూపకల్పన యొక్క ఖచ్చితత్వం;

2. బిందు ఉష్ణోగ్రత, అచ్చు ఉష్ణోగ్రత, యంత్ర వేగం మొదలైన ఉత్పత్తి పారామితులను నిర్ణయించండి;

3. ప్యాకేజింగ్ పద్ధతిని నిర్ధారించండి;

4. నాణ్యమైన గ్రేడ్ యొక్క తుది నిర్ధారణ;

5. నమూనా ఉత్పత్తిని పోస్ట్-ప్రాసెసింగ్ ప్రూఫింగ్ అనుసరించవచ్చు.

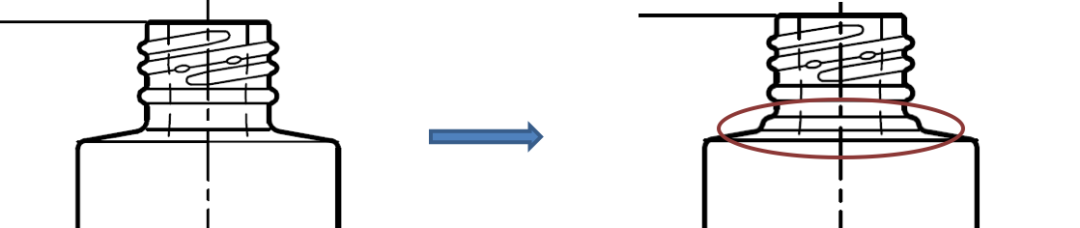

ట్రయల్ ప్రొడక్షన్ ప్రాసెస్ సమయంలో, మొదటి నుండి గాజు పంపిణీపై మేము చాలా శ్రద్ధ వహించినప్పటికీ, కొన్ని సీసాల సన్నని భుజం మందం 0.8 మిమీ కన్నా తక్కువ అని మేము కనుగొన్నాము, ఇది SGD యొక్క ఆమోదయోగ్యమైన పరిధికి మించినది, ఎందుకంటే గాజు మందం 0.8 మిమీ కంటే తక్కువ తగినంత సురక్షితం కాదని మేము భావించాము. కస్టమర్లతో కమ్యూనికేట్ చేసిన తరువాత, మేము భుజం భాగానికి ఒక అడుగు జోడించాలని నిర్ణయించుకున్నాము, ఇది భుజం యొక్క గాజు పంపిణీకి చాలా వరకు సహాయపడుతుంది.

దిగువ చిత్రంలోని వ్యత్యాసాన్ని చూడండి:

మరొక సమస్య లోపలి ప్లగ్ యొక్క ఫిట్. తుది నమూనాతో పరీక్షించిన తరువాత, కస్టమర్ ఇప్పటికీ లోపలి ప్లగ్ యొక్క ఫిట్ చాలా గట్టిగా ఉందని భావించాడు, కాబట్టి మేము బాటిల్ నోటి యొక్క లోపలి వ్యాసాన్ని 0.1 మిమీ పెంచాలని నిర్ణయించుకున్నాము మరియు కోర్ ఆకారాన్ని స్ట్రెయిట్గా రూపొందించాము.

లోతైన ప్రాసెసింగ్ భాగం:

మేము కస్టమర్ యొక్క డ్రాయింగ్లను స్వీకరించినప్పుడు, కాంస్య అవసరమయ్యే లోగో మరియు దిగువ ఉత్పత్తి పేరు మధ్య దూరం కాంస్యతను మళ్లీ మళ్లీ ముద్రించడం ద్వారా చాలా చిన్నదని మేము కనుగొన్నాము మరియు మేము మరొక పట్టు తెరను జోడించాల్సిన అవసరం ఉంది, ఇది ఉత్పత్తి వ్యయాన్ని పెంచుతుంది. అందువల్ల, ఈ దూరాన్ని 2.5 మిమీకి పెంచాలని మేము ప్రతిపాదించాము, తద్వారా మేము దానిని ఒక స్క్రీన్ ప్రింటింగ్ మరియు ఒక కాంస్యంతో పూర్తి చేయవచ్చు.

ఇది కస్టమర్ అవసరాలను తీర్చడమే కాక, వినియోగదారులకు ఖర్చులను ఆదా చేస్తుంది.

పోస్ట్ సమయం: ఏప్రిల్ -09-2022